producttest

categorieën

Nieuwe Producten

LightCarbon Superlichte schijfrem racefietsframeset met stuurpen - Superlichtgewicht! ( 870g/52cm ) - Toray koolstofvezel T700+T800+T1000 - T47 trapas met schroefdraad - Interne kabelgeleiding met specifieke stuurpen - Maximale bandenspeling 700C*32C - Flat-mount schijfrem , 140 mm of 160 mm - Voor 12*100 mm/achter 12*142 mm steekas - 2 jaar kwaliteitsgarantie more

LightCarbon Superlichte schijfrem race carbon frameset met geïntegreerd stuur - Superlichtgewicht! ( 870g/52cm ) - Toray koolstofvezel T700+T800+T1000 - T47 trapas met schroefdraad - Maximale bandenspeling 700C*32C - Flat-mount schijfrem, 140 mm of 160 mm - Volledig verborgen kabelgeleiding - Voor 12*100 mm/achter 12*142 mm steekas - 2 jaar kwaliteitsgarantie more

LightCarbon grindframeset met microveersysteem en stuurpen - Met Micro Suspension-systeem - Met specifieke stuurpen voor verborgen kabelgeleiding - Zadelpen van 31,6 mm (compatibel met dropperpost) - UDH-achterderailleurhanger - Maximale bandenspeling 700C*47C of 650B*1.95'' - Plat gemonteerde schijf 140 mm of 160 mm - Voor 12*100 mm/achter 12*142 mm steekas more

LightCarbon Butterfly Weave C67DB schijfrem racefiets full carbon spaakwielen - Uitgerust met unieke vlindergeweven carbon velgen - 28 mm buitenbreedte (21 mm binnenbreedte) - C67DB keramische lagernaaf, Rachet 36T-structuur - LC CS1 full carbon spaken, superlicht en stijf - Shimano 11/12s of Sram 12s XDR cassettebody - 2 jaar ' kwaliteit garantie more

Butterfly Weave Road Disc Carbon Clincher-velgen 28 mm breed - Unieke vlindergeweven carbonvelgen - 33/38/45/55 mm diepte optioneel - 28 mm buitenbreedte, 21 mm binnenbreedte - Matte en glanzende afwerking optioneel - Clincher (tubeless klaar) - Ontworpen voor gebruik met schijfremmen - 2 jaar kwaliteitsgarantie --> more

LightCarbon grindframeset met microveersysteem en geïntegreerd stuur - Met Micro Suspension-systeem - Zadelpen van 31,6 mm (compatibel met dropperpost) - UDH-achterderailleurhanger - Maximale bandenspeling 700C*47C of 650B*1.95'' - Plat gemonteerde schijf 140 mm of 160 mm - Volledig verborgen kabelgeleiding - Voor 12*100 mm/achter 12*142 mm steekas more

LightCarbon Ultralichte en stijve velgrem, volledig carbon spaakwielset - R65 naven 54T Ratelsysteem, keramische lagers - Full carbon spaken, superlicht, stijf en aero - Carbonvelgen met een breedte van 25 mm en 28 mm optioneel - Tubeless ready, geschikt voor 700*25C-45C banden - 2 jaar kwaliteitsgarantie more

frametest

Alle LIGHTCARBON-producten worden strikt getest in overeenstemming met EN of ISO4210 en worden op verzoek van de gast ook naar een externe organisatie gestuurd voor SGS-tests. Alle nieuwe producten worden in de ontwikkelingsfase 10% strenger getest op basis van EN of ISO4210, om de veiligheid van alle producten te waarborgen.

Het proces voor LightCarbon-test als volgt:

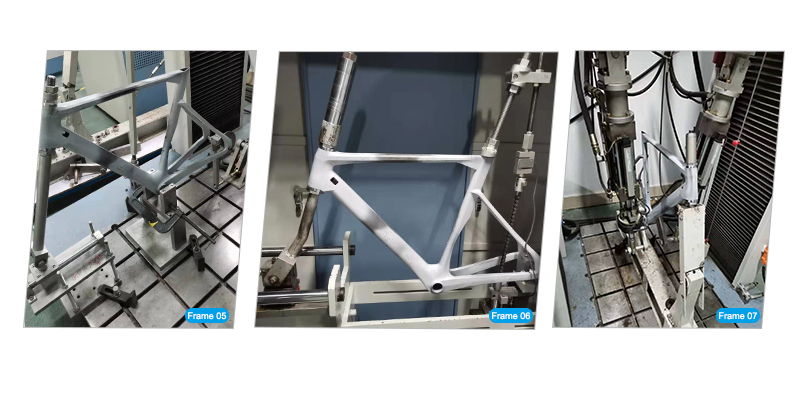

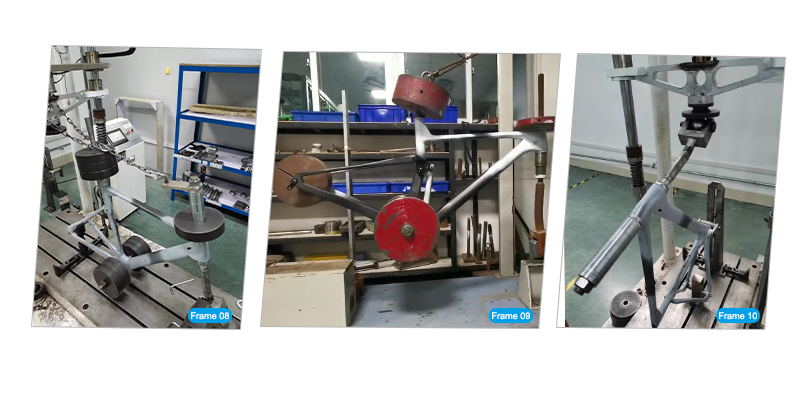

Stijve test-schijfremzitting vermoeidheidstestkop Buismoeheidstestzitting Buismoeheidstest-BB vermoeidheidstestframe Voorste achterste testframe achterste testframe hoofd Buisimpacttestkop Buissterkte test-zitbuissterkte testframe trillingen faaltest De ontwikkeling van een nieuw product moet strikt in overeenstemming zijn met de bovenstaande procestest en slagen, zelfs als een van de bovenstaande testitems is mislukt, moet u een nieuwe test uitvoeren totdat alle testitems zijn geslaagd. Kwaliteitscontrole in de massaproductie fase volgens het aandeel van 1-2% bemonsteringstest om de kwaliteit van massaproductieproducten te waarborgen.

Als de volgende figuur stijve test, apparatuur voor universele machinetest en automatische opname. F 1 is de starheid van de testkopbuis, F 2 is de starheid van de test-BB, F3 en F4 is de uitval van de test van enkelzijdige en dubbelzijdige starheid. De stijfheid van de balhoofdbuis is een vaste BB- en zitbuis en het midden van de balhoofdbuis bevindt zich 250 mm boven de balhoofdbuis en 51 kgf wordt aangebracht, De testsnelheid is 50 mm / min en de vervorming van de hoofdbuis moet ≥100 N / MM zijn. De stijfheid van de BB is 260 mm in het midden van de BB en 36 kgf wordt toegepast. De testsnelheid is 50 mm / min en de vervorming van de BB moet ≥120 n / mm zijn.

Om de stijfheid van de enkele zijde en de dubbele zijde te testen, bevestigt u eerst de BB en de zitbuis, test u de rechterkant van de uitvaleinden en brengt u 16 kgf aan op het midden van de uitvaleinden. De testsnelheid is 50 mm / min en de vervorming van de ene zijde moet ≥14 n / mm zijn. Om de bilaterale stijfheid van de dropout te testen, bevestigt u eerst de BB en de zitbuis, vergrendelt u vervolgens de dropout aan de linker- en rechterkant met de naaf en brengt u 16 kgf aan op het midden van de dropout. De testsnelheid is 50 mm / min en de bilaterale vervorming moet ≥20 n / mm zijn.

Zoals getoond in figuur F5, de vermoeidheidstest van de frame-remzitting, wordt het frame bevestigd op een speciale testmachine, wordt de dropout in de zitting van de schijfrembevestiging geplaatst, draait de schroeven op verschillende onderdelen aan, testfrequentie 2Hz, testkracht 1000n , Koppel 340 mm, testtijd 25, 000 zonder breuk of duidelijke barst is gekwalificeerd.

Zoals getoond in figuur F6, wordt de vermoeidheidstest van het hoofd en de zitting van het frame uitgevoerd. Het frame is bevestigd op een speciale testmachine. Wanneer de testkop moe is, wordt de voorvork op de horizontale kracht uitgeoefend en beweegt deze vrij in voor- en achterrichting. De toegepaste kracht is + 1470 / -600N, de frequentie is 3Hz, test 100.000 keer zonder breuk of zichtbare scheur zoals gekwalificeerd.

De voorvork is vast wanneer de reageerbuis vermoeid is, de binnendiameterbevestiging wordt 75 mm diep in de zitbuis geplaatst, de zitbuizenbundel wordt vastgezet op h: 250 mm, de neerwaartse kracht is 1470 N op 70 mm, de frequentie is 3Hz, de test 1000000 keer zonder breuk of duidelijke barst is gekwalificeerd. Als F7 een BB-vermoeidheidstest is, bevestig het frame op de testopstelling, houd de krachtarm verticaal op de machinetafel, het twee voetpedaal op 4-5 graden.

Zoals getoond in figuur 8, voorste botstest van frame, vaste uitval, voorvork van kopbuisfitting. Het gewicht van de middelste buis is 30 kg, het gewicht van BB is 50 kg, het gewicht van de hoofdbuis is 10 kg en de voorvork is 220 mm verhoogd. Een deel van het frame mag er niet gebroken uitzien of duidelijke barsten zijn gekwalificeerd.

F9 is bijvoorbeeld de reverse impact test na het frame, na het bevestigen van de hoofdbuis, het gewicht van de zitbuis is 30kg, het gewicht van de BB is 50kg, het gewicht van de hoofdbuis is 10kg, het gewicht van de twee kanten van de dropout is 20kg, de hoogte van de dropout wordt na elke test 200 mm en 220 mm verhoogd. Een deel van het frame mag er niet gebroken uitzien of duidelijke barsten zijn gekwalificeerd.

Zoals getoond in F10 was de botstest van framekopbuis, vaste uitval, kopbuis uitgerust met voorvork. Gewicht van 22,6 kg, testhoogte van 380 mm. Een deel van het frame mag er niet gebroken uitzien of duidelijke barsten zijn gekwalificeerd.

Zoals getoond in F 11, Sterkte-uitvaltest voor framekopbuis, universele machinetest en automatische registratie, vaste uitval, voorbuisvork passend voor de kopbuis. Het drukpunt bevindt zich op dezelfde verticale lijn met de uitval van het frame en de voorvorkvergrendeling die hetzelfde is als de geometrie van het frame wordt geselecteerd en getest op het frame. De testsnelheid is 30 mm / min, de testwaarde is meer dan 300 kgf, geen breuk of duidelijke barst in het gebied van de balhoofdbuis is gekwalificeerd.

Zoals weergegeven in figuur F12 voor de sterkte van de faaltest van de zitbuis, frame voor universele testen en automatisch opnemen, vaste uitval en BB, zodat de middellijn van de bevestiging en de middellijn van de zitbuis voor en na aan de hetzelfde niveau. De lengte van het midden van de stijgbuis tot het drukpunt is 140 mm, het drukpunt staat loodrecht op het midden van de driepunts drukvoorziening, de testsnelheid is 30 mm / min, de testwaarde is meer dan 300 KGF, de zitbuis gebied mag niet lijken op de breuk of de voor de hand liggende scheur is gekwalificeerd.

F13 is bijvoorbeeld de frame trillingsschade test, bevestig het frame op de speciale machine, installeer het gewicht van elk onderdeel volgens de testkracht, draai de schroeven van elk onderdeel vast, testkracht BB contragewicht ongeveer 20 kg elk, balhoofd contragewicht 10 kg, contragewicht van de zitbuis 50 kg, de testfrequentie is 5 HZ, de testfrequentie is 20.000 keer zonder breuk of duidelijke scheur is gekwalificeerd, deze test valt niet binnen het toepassingsgebied van EN en Iso4210, het is de strikte testapparatuur in de fabriek, Simuleren Mountain Riding Test.

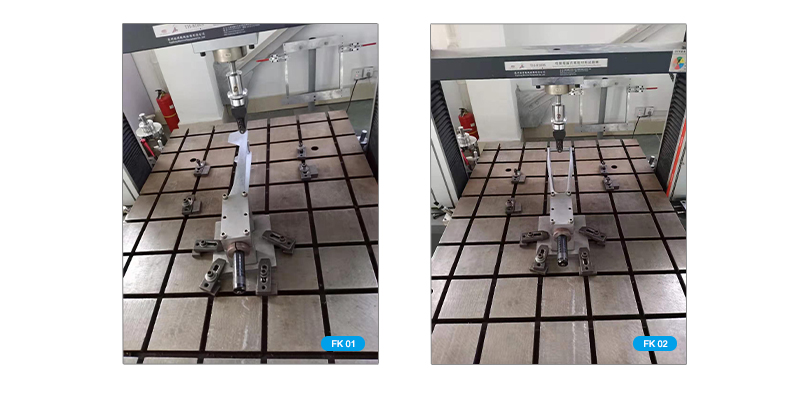

Lightcarbon-componenten (vork en stuur) Test

FK01 FK02 is de stijfheidstest van de voorvork, uitrusting voor universeel testen en automatisch opnemen. FK01 wordt gebruikt om de laterale stijfheid van de voorvork te testen, F2 wordt gebruikt om de voorwaartse stijfheid van de voorvork te testen, de verticale buis van de voorvork wordt op de bevestiging bevestigd, de universele machine wordt op het midden van de zijkant aangebracht uitval van de voorvork en 35kgf is toegepast, de testsnelheid is 50 mm / min en de vervorming van de voorvork moet ≥40 N / MM zijn. De voorwaartse stijfheid is dat de universele machine kracht uitoefent op het midden van de naaf en 63,3 KGF toepast, de testsnelheid is 50 MM / Min en de vervorming van de voorvork moet ≥100 N / MM zijn.

FK03-diagram is de voorvorkschijfremtest, de voorvork is bevestigd op de speciale testmachine en heeft de verticale voorvorkpijp bevestigd, het bevestigingsgereedschap is op de schijfremzitting gemonteerd om de werkelijke rijomstandigheden te simuleren en de kracht wordt uitgeoefend 63.3 Kgf, de kracht is de vrije bewegingstest op en neer, de testfrequentie is 3 Hz, testfrequentie 20.000 zonder breuk of zichtbare scheur is gekwalificeerd. FK04 wordt gebruikt als de vermoeidheidstest van de voorvork, de voorvork wordt bevestigd op de speciale testmachine en de verticale pijp van de voorvork wordt vastgezet, en de kracht van 620N wordt uitgeoefend op het midden van de valse bloemtrommel van de voorvork en wordt getest en naar beneden vrij, de testfrequentie is 3 HZ, de testfrequentie is 100, 000 zonder breuk of duidelijke barst is gekwalificeerd.

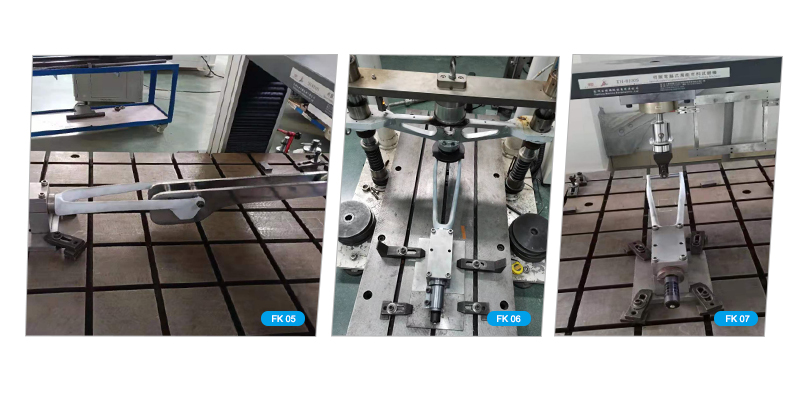

FK05 toont de statische buigtest van de voorvork. De voorvork is bevestigd op een speciale testmachine en de verticale voorpijp is bevestigd. De statische voorbelastingskracht van 100N wordt uitgeoefend op de rol loodrecht op de pijpas, verwijder de kracht en herhaal de belasting totdat een gemeenschappelijke meetwaarde wordt verkregen. De statische kracht werd verhoogd tot 1200 N en gedurende 1 minuut gehandhaafd, vervolgens werd de kracht verlaagd tot 100 n en werd de bijbehorende permanente vervorming geregistreerd. Na het testen mag er geen barst of duidelijke breuk worden gevonden in enig deel van de voorvork en de permanente vervorming is niet meer dan 5 mm. FK06-afbeelding toont de botstest van de voorvork. De voorvork is bevestigd op de speciale testbank en de verticale voorvork is bevestigd. De valse bloementrommel is bevestigd in de voorvork Hook Claw. Het gewicht van de testbank is 22,5 KGF, de hoogte van de testbank is 670 mm en de vrije valtest wordt uitgevoerd in het midden van de bloementrommel. Na de tweede test kan geen breuk of duidelijke barst worden gevonden in deel van de voorvork. Na de test kan de vervorming niet meer dan 20 mm naar beneden glijden. FK07-diagram is de sterktetest van de voorvork, de apparatuur is een universele machinetest en automatisch record, bevestig de verticale buis van de voorvork en laat de valse bloementrommel van de voorvork in het midden van het krachtpunt, de testsnelheid is 25,4 mm / min, de voorvork moet meer dan 200 kgf passeren.

Stuurtest

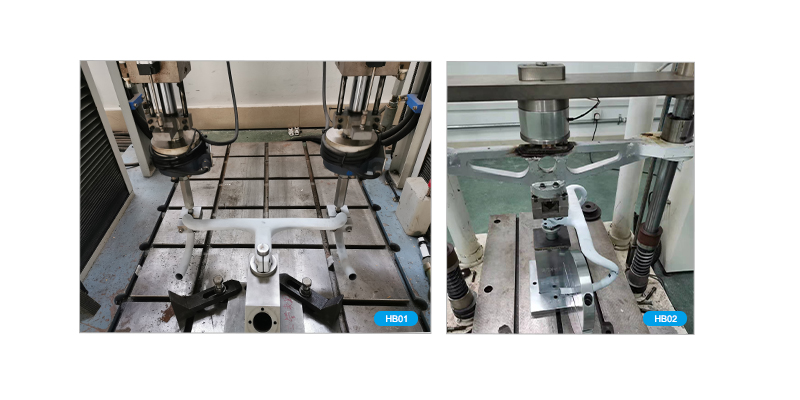

Fig. HB01 voor de vermoeidheidstest van de hendel, de hendel is bevestigd op de speciale testmachine, de positie is vergrendeld, de kracht wordt uitgeoefend op de hendel links en rechts om het omgekeerde uiteinde vast te houden, de test is verdeeld in twee testcategorieën. Test: Force + / -364N, testfrequentie 3 HZ, testtijden 100.000 keer toepassen. Test in dezelfde richting: + / -520N, testfrequentie 3 HZ, testtijden 100.000 keer.

Het stuur mag niet breken of barsten na de test en de vervorming mag niet meer bedragen dan 20% van de initiële waarde zoals gekwalificeerd. Fig. HB02 voor de botstest van het handvat, het handvat is bevestigd op de impactmachine, het gewicht van het handvat is 10kg, de testhoogte is 300 mm, 400 mm, geen breuk of duidelijke scheur is gekwalificeerd. Figuur HB03 is een eenzijdige spanningstest van de remhendel, de hoek van het grijpuiteinde van de bestuurder is 22 en de sluitkracht van de verticale vergrendeling is 12n. M, houd het midden van de bus en het midden van de kracht op dezelfde lijn en plaats 12 remhandgrepen op de bestuurder, wanneer kracht wordt uitgeoefend op 100kgf, is het stuur niet gebroken of gebarsten Figuur HB04 voor de enkelzijdige druktest van de remhendel, de stuurhoek van de bestuurder van 22, de verticale vergrendelingskracht 12n. M, houd het midden van de bus en het midden van de kracht op dezelfde lijn en plaats 12 remhendels op de bestuurder, wanneer kracht wordt uitgeoefend op 120kgf, is het stuur niet gebroken of gebarsten.

Figuur HB05 is de enkelzijdige spanningstest van de greep, het uiteinde van de greep moet in dezelfde hoek staan als de natuurlijke hangende houding van de bestuurder. Vergrendelkracht op een verticale vergrendeling. M, houd het midden van de ring en het midden van de kracht op dezelfde lijn tijdens de test. De ring moet 90 keer op de bestuurder worden geplaatst. Wanneer kracht wordt uitgeoefend op 120kgf, is het stuur niet gebroken of gebarsten.

Figuur HB06 is de enkelzijdige compressietest van de grip. Het uiteinde van de greep moet in dezelfde hoek staan als wanneer de bestuurder van nature hangt. Vergrendelkracht op een verticale vergrendeling. M, houd het midden van de ring en het midden van de kracht op dezelfde lijn tijdens de test. De ring moet 90 keer op de bestuurder worden geplaatst. Wanneer kracht wordt uitgeoefend op 200kgf, is het stuur gekwalificeerd zonder breuk of barst.

Test video

vorige :

Carbon velgen/wielen testauteursrechten © 2024 Lightcarbon Composite Technology Co.,Ltd.alle rechten voorbehouden.

het professionele team om te onderhouden !

+86-592-6380131

+86-592-6380131 info@lightcarbon.com

info@lightcarbon.com Wendy | LightCarbon

Wendy | LightCarbon +86 18405052114

+86 18405052114